Latar Belakang

Sebuah saluran pipa bawah tanah yang telah berumur 18 tahun dilaporkan mengalami kebocoran. Saluran pipa terkubur di sebuah pulau dengan panjang saluran pipa yaitu 21 km yang menghubungkan pesisir pantai yang satu dengan pesisir pantai yang lainnya. Kebocoran dilaporkan terjadi pada beberapa daerah pada saluran pipa karena korosi eksternal. Saluran pipa ini telah dilaporkan mengalami kegagalan untuk yang kesekian kali dengan posisi berpindah-pindah.

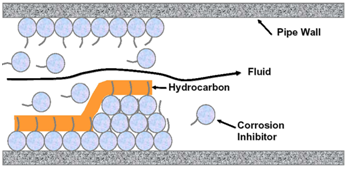

Adapun fungsi saluran pipa ini adalah mendistribusikan minyak mentah dari sumur minyak menuju area produksi untuk kemudian diproses lebih lanjut. Pipa ini dilewati oleh fluida dengan kondisi 3 fasa yaitu Air, Minyak dan Gas. Persentase air dalam total fluida sistem perpipaan (water cut) ini sekitar 60%. Minyak mentah yang melewati pipa juga diinjeksikan inhibitor untuk mencegah terjadinya serangan korosi pada dinding bagian dalam.

Saluran pipa terdiri dari pipa-pipa yang terbuat dari baja karbon API 5L Grade B (pipa seamless) dan diameter sebesar 8 inch dengan schedule 40 (0,322 inch atau 8,17 mm untuk ketebalannya). Pipa ini memiliki design pressure sebesar 1350 psi dan design temperature sebesar 200 oF (93,33 oC). Namun, beroperasi pada suhu 98,6 oF (37°C) dan tekanan 200 Psi. Kondisi ini sangat aman karena berada jauh dari design temperature dan design pressure pipa. Saluran pipa ini disambung dengan metode pengelasan menggunakan teknik SMAW pada setiap sambungannya.

Analisa kegagalan telah dilakukan untuk mengetahui penyebab dari kebocoran pipa tersebut secara metalurgi dan hasilnya menunjukan bahwa tidak ada penyimpangan dalam jenis material (baja karbon grade API 5L Grade B) dan tidak ada cacat pada pipa yang bocor maupun cacat akibat penyambungan. Analisa laboratorium untuk fluida juga dilakukan di laboratorium khusus untuk Migas. Berdasarkan pengecekan diketahui bahwa inhibitor bekerja secara optimal. Hal ini telah dibuktikan dari analisa kegagalan yang telah dilakukan sebelumnya dimana secara keseluruhan mengamati korosi pada pipa bagian internal. Pada pengamatan korosi di bagian internal, tingkat korosi yang terjadi dapat dikatakan rendah. Sehingga inhibitor yang digunakan juga dapat dikatakan baik dalam bekerja melindungi material pipa dari dalam.

Gambar 1. Serangan korosi eksternal pada saluran pipa minyak di dalam tanah.

Gambar 2. Kebocoran pipa

Saluran pipa ini juga dilakukan proteksi terhadap korosi dari lingkungan luar yang berupa coating (pelapisan) dan juga proteksi katodik dengan metode anoda korban. Namun, pada prakteknya tetap terjadi kebocoran pada saluran pipa tersebut, bahkan berulang-ulang dengan titik kebocoran yang berbeda-beda.

Gambar 3. Skema penyusunan anoda korban.

Gambar 4. Proses inhibitor bekerja.

Root Cause of Failure Analysis (RCFA)

Terdapat tujuh langkah umum dalam suah investigasi untuk mendapatkan akar permasalah dari suatu analisa kegagalan (RCFA). Ketujuh langkah tersebut antara lain:

- Scoping

- Preserving Evidence and Collecting data

- Organizing the Analysis

- Analyzing

- Documenting

- Implementing

- Confirming

Scoping

Metode RCFA dimulai dengan scoping dari kegagalan. Scoping dimulai dengan mengevaluasi konsekuensi dari kegagalan dan risikonya. Mengevaluasi risiko berarti mengidentifikasi konsekuensi apa yang bisa terjadi jika kegagalan tersebut terulang, serta frekuensi atau probabilitas kejadian tersebut terulang. Melakukan scoping memungkinkan kita untuk memahami konsekuensi terburuk untuk kemudian menghilangkan atau mengelolanya.

Scoping dapat digunakan untuk mengetahui apakah suatu kegagalan dianggap besar atau kecil. Apabila kegagalan yang terjadi tergolong kecil, maka biasanya langkah analisa dan mitigasi dapat langsung dilakukan tanpa melibatkan pihak eksternal (dari luar), hanya pihak internal saja. Namun, untuk kegagalan yang kompleks terkadang diperlukan gabungan antara pihak internal dan external yang merupakan orang yang ahli dan berpengalaman di bidang tersebut.

Dalam kasus ini kegagalan yang terjadi dapat digolongkan sebagai kasus yang kompleks karena penyelesaian atau analisa kegagalan yang dilakukan oleh pihak internal sebelumnya belum memberikan informasi mengenai akar masalah utama dari kegagalan tersebut. Efek yang ditimbulkan dari kegagalan yang berupa kebocoran saluran pipa adalah seperti dijelaskan di bawah ini.

Efek yang ditimbulkan

Kebocoran pipa pada industri minyak dapat memberikan kerugian yang sangat besar. Dengan melakukan perhitungan berdasarkan data produksi minyak yang melewati saluran pipa tersebut, diperkirakan kebocoran yang terjadi yaitu sekitar (8931 gallons per hari), maka nilai kerugian yang dialami perusahaan adalah sekitar USD 35.724 per hari atau Rp. 345.000.000,00 per hari (dengan asumsi harga minyak dunia pada September 2012, yaitu USD 4 per gallon). Perhitungan ini dilakukan hanya dengan memperkirakan minyak mentah yang keluar dari pipa yang mengalami kebocoran, bukan ketika produksi dihentikan.

Tabel 1. Perkiraan kerugian industri minyak.

|

Jenis kerugian |

Perkiraan harga |

Kerugian |

|

Kebocoran (Minyak mentah terbuang) |

Minyak mentah = USD4/gallon |

Kebocoran = 8931 gallons/hari 8931 x 4 = USD 35.724 atau Rp. 345.000.000,00 |

|

Penggantian pipa |

Pipa = Rp. 9.500.000,00/pipa |

Rp. 9.500.000,00 |

Selain kerugian tersebut, kerugian yang berupa penggantian material juga dapat dialami perusahaan, dimana harga satu buah pipanya yaitu sekitar Rp.9.500.000,00. Apabila kebocoran yang disebabakan oleh korosi ini tidak ditangani dengan serius, maka diprediksikan akan ada penggantian saluran pipa secara besar-besaran selama kurang dari 3 tahun. Padahal, seharusnya pipa dapat memiliki usia sekitar 40 tahun dari awal ketika proses instalasi.

Preserving Evidence and Collecting data

Tahapan menjaga bukti dan mengumpulkan data adalah langkah yang penting dalam RCFA. Tanpa tahapan ini, hasil yang didapatkan adalah akar permasalahan yang tidak tepat, dimana akan menyebabkan kerugian dan memungkinkan terjadinya kembali kegagalan yang sama. Pada suatu kejadian kegagalan, kebanyakan orang biasanya hanya berfokus pada perbaikan dan penggantian material yang rusak saja agar proses dapat bekerja kembali seperti semula, tanpa berpikir untuk mencegah kegagalan tersebut terjadi lagi dan bukti-bukti dan data yang telah dikumpulkan hilang begitu saja. Tugas umum pada tahapan ini antara lain, yaitu:

– Mengkoordinasikan aktifitas untuk menjaga bukti (evidence) setelah kejadian kepada seluruh bagian mulai dari bagian maintenance, workshop hingga laboratorium.

– Menginterogasi beberapa orang yang ada di sekitar lokasi kejadian dan membuat catatan kejadian berdasarkan informasi dari saksi-saksi tersebut.

– Memfoto semua lokasi kejadian mulai dari bagian komponen yang mengalami kegagalan hingga kondisi lingkungan sekitar.

– Melakukan penanganan yang baik terhadap barang bukti kejadian serta membuat spesimen dari komponen yang gagal dan hal-hal terkait dalam kegagalan tersebut.

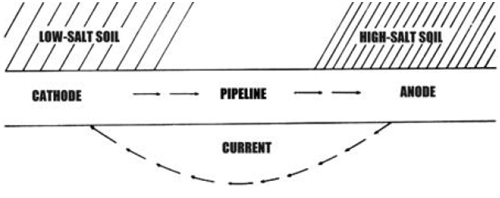

– Mengumpulkan gambaran lengkap mengenai proses yang terlibat.

Pada kasus ini, langkah yang ditempuh dalam tahap ini adalah dengan mengumpulkan data produksi dan data analisa kegagalan yang pernah dilakukan sebelumnya. Pada analisa kegagalan yang pernah dilakukan sebelumnya hanya mendapatkan informasi bahwa kegagalan yang terjadi adalah disebabkan oleh korosi eksternal karena pipa terekspos pada tanah yang memiliki resistifitas yang rendah serta adanya perbedaan kadar garam dalam tanah di sepanjang saluran pipa tersebut.

Gambar 5. Korosi karena perbedaan kandungan garam di dalam tanah.

Pada analisa kegagalan yang sebelumnya, diketahui bahwa inhibitor yang diberikan pada minyak mentah bekerja secara optimal karena korosi yang terjadi pada dinding internal pipa sangat rendah dan dapat dikategorikan aman untuk jangka waktu yang panjang, yaitu sekitar lebih dari 40 tahun sejak proses instalasi. Mengenai material pipa yang digunakan setelah diuji diketahui bahwa material pipa yang digunakan telah sesuai dengan standar API 5L Grade B (seamless pipe).

Temperature dan tekanan proses yang diaplikasikan pada saluran pipa berada di bawah design temperature dan design pressure. Cacat yang terjadi pada daerah weld (pengelasan) juga menunjukkan hasil yang negatif. Data ini didapat dari pengujian yang dilakukan tepat setelah proses pengelasan (ketika instalasi) dan setelah kegagalan terjadi untuk yang pertama kali.

Pada analisa kegagalan yang dilakukan selanjutnya yaitu bertujuan untuk mengetahui apakah anoda korban yang digunakan bekerja secara optimal, yaitu dengan cara mengukur potensial pipa. Hasil yang didapatkan pada pengujian ini menunjukkan bahwa nilai potensial yang terukur masih bernilai kurang dari -850 V dimana artinya pipa tidak terlindungi dan cenderung mengalami korosi.

Organizing the Analysis

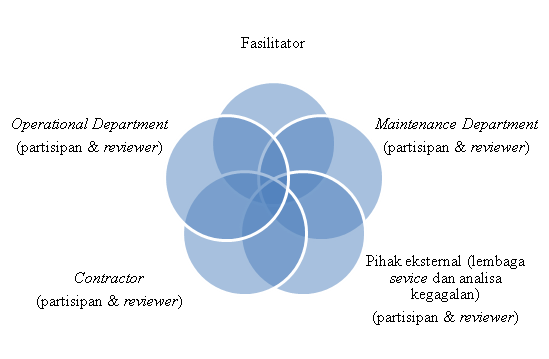

Tahapan selanjutnya adalah membentuk sebuah tim untuk menganalisa kegagalan yang terjadi untuk merumuskan suatu RCFA. Biasanya tim untuk menganalisa ini terdiri atas:

– Fasilitator, dimana memiliki tugas untuk bertanggung jawab mengatur tim analis tersebut dan mendokumentasikan temuan dan rekomendasinya. Secara ideal, fasilitator merupakan orang yang mengerti metode RCFA, memiliki wewenang menyusun rencana proyek dan mengatur partisipan selama proses RCFA.

– Partisipan adalah orang yang punya kemampuan dan pengalaman dalam peralatan tersebut (seperti cara pembuatan, fabrikasi, aplikasi, operasional, sevice dan perawatan). Partisipan akan dapat bekerja lebih optimal apabila telah mendapatkan pelatihan mengenai proses RCFA.

– Reviewer yaitu orang yang tidak termasuk dalam tim analisa, tetapi memiliki tugas dalam memeriksa hasil yang menuju kepada RCFA dan memeriksa kemungkinan untuk melakukan langkah yang direkomendasikan oleh tim.

Tim yang dibentuk dalam kasus ini melibatkan banyak bagian sebagai tim analis, termasuk di dalamnya juga melibatkan pihak eksternal yang merupakan lembaga service dan analisa kegagalan. Adapun pihak-pihak yang terlibat dan fungsi-fungsinya adalah seperti ditunjukkan pada gambar 6.

Gambar 6. Tim analisis.

Analyzing

Langkah yang selanjutnya adalah analisa. Tahapan analisa membutuhkan pengetahuan mengenai apa saja yang dapat dikontrol dan hasil dari suatu pengontrolan dan respons. Salah satu metode dalam menganalisa adalah dengan metode runtutan kejadian (sequence of events). Metode runtutan kejadian sangat berguna untuk mengetahui masalah secara langsung dari runtutan kejadian sampai kepada suatu kegagalan dan menetapkan waktu yang tepat untuk dilakukannya langkah pencegahan untuk kegagalan yang sama dan mengidentifikasi kejadian yang akan terjadi kemudian. Secara garis besar metode runtutan kejadian pada kasus ini adalah sebagai berikut:

Gambar 7. Skema runtutan kejadian.

Gambar 7. Skema runtutan kejadian.

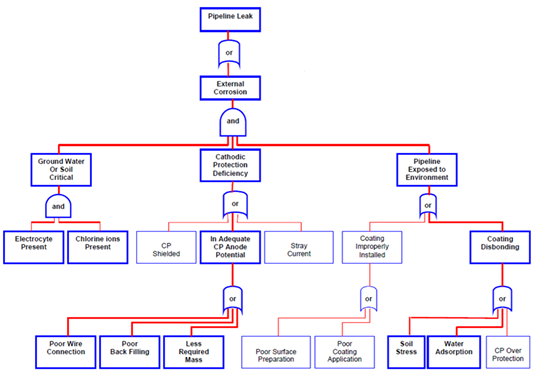

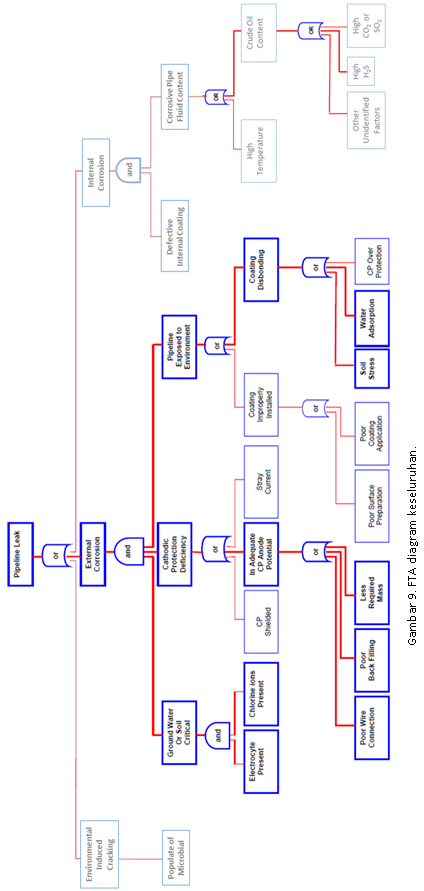

Selain dengan metode runtutan kejadian, pada kasus ini RCFA juga dibuat dengan menggunakan metode fault tree analysis (FTA) diagram. FTA diagram dikenal mampu untuk menyelesaikan masalah yang cukup kompleks atau ambigu karena banyaknya sumber penyebab masalah. Pada kasus ini, FTA diagram dianggap lebih efektif untuk digunakan karena penyebab pada kasus korosi yang kompleks dan umumnya dipengaruhi oleh beberapa faktor. Hasil dari metode FTA diagram ditunjukkan pada gambar 8.

Gambar 8. FTA diagram dari korosi eksternal.

Gambar 8 merupakan FTA diagram pada korosi eksternal yang terjadi pada kebocoran pipa. Namun, apabila dilihat dari sudut pandang yang lebih luas, kebocoran pipa juga dapat terjadi karena sebab lain, seperti korosi internal dan korosi karena bakteri yang terdapat pada lingkungan tempat pipa tersebut diletakkan. Berdasarkan kemungkinan yang lain tersebut, maka FTA diagram dibuat secara lebih luas dengan tujuan untuk dapat menghindari masalah yang mungkin terjadi selain karena eksternal korosi. Pembuatan FTA diagram secara lebih luas ini juga harus berdasarkan bukti-bukti daripengujian di lapangan yang sebelumnya telah dilakukan. Adapun konstruksi FTA diagram secara lebih luas ditunjukkan pada gambar 9 di bawah ini.

Pada FTA diagram tersebut menunjukkan beberapa akar masalah dari beberapa faktor yang dapat dikontrol dan tidak dapat dikontrol. Kehadiran elektrolit dan ion klorin merupakan akar masalah yang tidak dapat dikontrol dan bahkan dapat mengakibatkan korosi secara langsung. Soil strees dan water adsorption juga merupakan akar masalah yang tidak dapat dikontrol, namun tidak langsung memberikan efek negatif yang berujung pada korosi. Kedua akar masalah ini mengakibatkan terlepasnya lapisan coating pada pipa, yang kemudian barulah terjadi korosi pada daerah yang tidak terlindung. Sedangkan, koneksi kabel yang buruk, back filling yang buruk dan kurangnya massa anoda adalah penyebab dari kegagalan proteksi katoda yang seharusnya dapat diantisipasi (dikontrol). Pada kasus ini, maka faktor-faktor inilah yang dapat dianggap sebagai faktor utama dari kegagalan yang terjadi.

Documenting, Implementing dan Confirming

Pada kejadian kegagalan ini, mekanisme kegagalan yang terjadi adalah mekanisme korosi, dimana korosi yang terjadi adalah korosi eksternal. Korosi eksternal adalah korosi yang terjadi pada bagian luar pipa karena bereaksi dengan lingkungan luar. Korosi eksternal ini pasti terjadi dan tidak dapat dihindari, yang dapat dilakukan adalah memperlambatnya menuju suatu kegagalan. Metode yang dapat digunakan untuk memperlambat terjadinya kegagalan karena korosi eksternal adalah dengan melakukan perlindungan pipa menggunakan metode anoda korban atau impressed current.

Pada pipa yang mengalami kebocoran, metode perlindungan yang telah diaplikasikan adalah metode anoda korban. Namun, berdasarkan penelusuran menggunakan metode runtutan kejadian (sequence of events) dan fault tree diagram (FTA) diketahui bahwa akar permasalahan utama yang menyebabkan kebocoran sebelum waktunya adalah karena perlindungan pipa dengan metode anoda korban tersebut belum optimal. Hal ini disebabkan oleh karena buruknya koneksi kabel dan back filling serta kurangnya massa dari anoda yang digunakan. Akar-akar permasalahan ini seharusnya dapat dikontrol dengan baik untuk mencapai suatu perlindungan yang baik pula.

Pada kasus korosi, selain akar permasalahan yang utama tentu ada akar permasalahan lain yang mungkin tidak dapat dikontrol atau dihindari dalam pencegahan kegagalan. Akar permasalahan tersebut biasanya berasal dari lingkungan sekitar atau kejadian alam. Pada kasus korosi ini yang menjadi akar atau faktor permasalahan yang tidak dapat dikontrol antara lain kehadiran ion klorin dan elektrolit yang menyebabkan perbedaan kondosi tanah serta soil stress dan penyerapan air yang menyebabkan mengelupasnya coating pada pipa. Akar-akar permasalahan ini dapat mempercepat korosi yang menuju pada suatu kejadian kegagalan.

Untuk akar penyebab yang bersifat tidak dapat dikontrol tentu tidak ada tindakan koreksi yang dapat diambil. Tetapi, untuk akar penyebab yang dapat dikontrol tentu harus diambil tindakan koreksinya untuk mencegah kegagalan yang sama dengan sebab yang sama. Oleh karena itu, ada beberapa rekomendasi yang dapat diterapkan berdasarkan RCFA yang telah didapat, antara lain:

– Melakukan penggatian pipa apabila sudah tidak dapat direpair.

– Merepair pipa yang memiliki kebocoran kecil.

– Melakukan recoating pada pipa yang telah mengalami kerusakan coating.

– Merepair system anoda korban yang telah terpasang.

– Mengganti sitem perlindungan katodiknya dengan metode impressed current.

– Melakukan perawatan dan pengecekan secara berkala.

Semua rekomendasi di atas sangat dianjurkan untuk dilakukan. Namun, setiap rekomendasi membutuhkan biaya yang berbeda dan hasil yang berbeda pula. Berdasarkan perkiraan, penggantian sitem perlindungan katodik dengan metode impressed current adalah langkah yang membutuhkan biaya investasi yang sangat tinggi.

Rekomendasi-rekomendasi tersebut harus segera dilakukan baik oleh pihak kontraktor atau maintenance department untuk menghindari kerugian perusahaan yang lebih besar. Apabila semua rekomendasi tersebut dilakukan dengan baik, maka diperkirakan pipa akan dapat digunakan sampai jangka waktu 10 tahun ke depan.

Referensi

- Amir, Ridwan. “Manajemen Penanganan Korosi Di PT Pertamina Gas”. Seminar Korosi Metallurgy and Materials Week (2011).

- Arnold, Charles L. dan Lucy A. Gebhart. “Oils Systems Piping”. Piping Handbook edisi 7th C.181 (1999).

- Beavers, John A. dan Neil G. Thompson. “External Corrosion of Oil and Natural Gas Pipelines”. ASM Handbook, Volume 13C, Corrosion: Environments and Industries (2006).

- Beranek, Dwight A. “Cathodic Protection Anode Selection”. Public Works Technical Bulletin 420-49-37 (2001).

- Bushman, James B. “Maintenance of Cathodic Protection Systems”. Bushman & Associates, Inc. (B&A), Medina, Ohio USA (2002).

- Mahdi, Saheb Mohammed. “Petroleum Underground Pipelines Protective Coating”. Materials Engineering Departement Al-mustansiriya University-Baghdad-Iraq (2012).

- Mobley, R. Keith. “Maintenance Fundamentals”. Elsevier Butterworth–Heinemann, United States of America (2004).

- Mobley, R. Keith. “Root Cause Failure Analysis”. Butterworth-Heinemann, United States of America (1999).

- Nayyar, Mohinder L. “Piping Codes and Standards”. Piping Handbook edisi 7th A.179 (1999).

- Perez, Robert X. “Using Fault Trees to Determine The Root Cause of Rotating Equipment Failures”. Proceedings of The Tenth International Pump Users Symposium (1993).

- 11. Ransom, David L. “A Practical Guideline for a Successful Root Cause Failure Analysis”. Proceedings of the Thirty-Sixth Turbomachinery Symposium (2007).

- Soedarsono, Johny Wahyuadi. “Inhibitor Ramah Lingkungan”. Seminar Korosi Metallurgy and Materials Week (2011).

- Taufik, Ahmad dan Deddy Nugraha. “Root Cause Analysis (RCA): a Comprehensive Method to Prevent Re-Occurrence of Equipment Failure and to Improve Reliability”. Maintenance, Production and Reliability Conference (MAPREC) Proceeding (2005).

- www.mrwa.com/OP-Corrosion.pdf

- www.ohiowea.org/docs/02_Corrosion_Conditions.pdf

- Zavagnin, Roger. “An Overview of a Root Cause Failure Analysis (RCFA) Process”. EnCana Corporation (2008).